- ・お客さまとのパートナーシップから生まれるイノベーション

- ・「止まらない」を支えるカスタマーサービス

- ・幅広い事業展開とシナジー創出

- ・高品質で安全なモノづくり

は、一朝一夕には成り立ちません。

90年の歴史の中で起きた分岐点を繋ぎ、成り立ちを振り返ります。

は、一朝一夕には成り立ちません。

90年の歴史の中で起きた分岐点を繋ぎ、成り立ちを振り返ります。

繊維機械、物流システム、工作機械などの設備機械の事業分野では、ムラテックの強みは高いカスタマイズ力であるとのお声をさまざまなシーンで頂戴します。製品開発の源流にはお使いいただくお客さまの声があり、現場で生じるお困りごとに対して最適解を導く過程で、その先にある市場や社会の課題解決につながる革新的な製品開発、すなわち「革新の分岐点」を目指してきた姿勢は、過去もこれからも変わることはありません。

自動ワインダーの能力を格段に上げたマッハスプライサー(1979年)の発明から実用化に至るまでには、長くお付き合いのあった国内紡績工場の現場でテストの場をいただき、お客さまの声を直接聞きながら検証を重ねたことが大きく貢献しています。そこでのパートナーシップから生まれた次なる課題は、紡績工場全体の生産効率に影響する、精紡機からワインダーへのボビン供給の問題でした。

1980年代には、精紡機で紡績された大量の糸(ボビン)を台車で運んでいましたが、人手がかかるだけでなく、台車のバケット内で糸がこすれたり糸端が解けてしまう品質問題につながっていました。そこから精紡機とワインダーをつなぐボビン搬送の自動化・省力化へのトライ&エラーが始まり、ボビンをトレーに載せてワインダーへ直接搬送する「ボビントレー方式」を独自に開発(1982年)。その実績を受けて、精紡機と直結する「リンクコーナー」(1983年)をお客さまと協同で開発し、お客さまそれぞれの生産方式に合わせた搬送自動化のバリエーションが拡大しました。現在でも、搬送方式のバリエーションはムラテックの自動ワインダーの強みとして高く評価されています。

精紡よりさらに前の粗紡工程から巻き取り工程まで一気通貫で行う、初期のムラタ・ジェットスピナー(MJS)開発(1981年)から長い時間をかけてお客さまの声を受け改良を重ねた「VORTEX精紡機」(1997年)の市場拡大の過程では、糸の特性を生かし、お客さまとともに川下の市場開発に取り組むことで糸や生地をつくる紡績・織布から衣料品をつくるアパレルまで繊維業界全体を巻き込んでVORTEXブランドを拡大してきました。

事業の起こりであるツールキャビネット(1962年)が、現場に合わせて仕様をカスタマイズし組み合わせるシステム製品だったことに象徴されるように、L&A事業でも、製品開発のベースにはお客さまとの強いパートナーシップがありました。

保管・搬送・仕分け機器とソフトウェアで構成される物流システムをさまざまな業界に提案する途上で、各時代の社会・経済・環境の変化を受けてお客さまの自動化ニーズも幅広く拡大しました。危険物、冷凍食品、医薬、飲料、液晶、空港、通販、図書館、宅配、Eコマースなど、業界特有の物流課題や、大型地震を契機とした免震・制振対策などの社会課題の解決のために、従来システムの延長線にはない革新的なアイデアを提案し、新たな製品開発にもチャレンジしてきました。

2000年代以降、少子高齢化で働き手が減る物流現場の自動化・省力化ニーズはますます高まり、特に人が介するため工数がかかるピッキング工程では、Goods to Personと呼ばれる商品(Goods)を人が探し回るのではなく作業場所(Person)まで運んでくるソリューションを実現する機器として、Uni-SHUTTLE HPやSHUTTLINER、ALPHABOTなどの新たな物流機器を世に出しています。

1990年代に半導体材料のシリコンウエハが300mmサイズへと移行する中で、半導体製造装置の標準化が進み、重量のある300mmのウエハ容器(FOUP)の工程間の自動搬送は必須のものとなりました。その中で、お客さまの動向からいち早く開発を進めていた天井走行台車(OHT)がスタンダードとなり、ここでもムラテックは、最先端のニーズに対応する姿勢が信頼につながりました。

2009年にはこの分野で高いシェアを持っていたアシストテクノロジーズ社を統合し、開発力の融合によりお客さまの幅広い自動化課題に応える体制を整えたことが、現在の半導体工場新増設の世界的ニーズを支える原動力となっています。近年では、Full Fab AUTOMATIONをキーワードに、従来型の搬送システムにとどまらない半導体工場全体の自動化提案を目指しています。

工作機械では、1985年に自動車メーカーのお客さまから要請を受けて開発した小型マシニングセンタによる量産加工ラインを納入しました。翌年に、後の主力製品となる平行2軸旋盤MWシリーズを開発。自動車業界のニーズを的確に捉え、同シリーズのラインナップ拡充を進めました。特に、2軸旋盤の多彩な周辺装置、中でもワーク搬送を担うガントリーローダの開発は、量産ラインを一式でおまかせいただく「ターンキーシステム」として、数多くの国内外の自動車業界のお客さまに受け入れられました。

板金加工機のタレットパンチプレスでは、機械販売と一線を画す「工法改革」の取り組みを展開するとともに、機械側では、打ち抜き、成型、タップなどを取り込んだ工程集約型の製品の開発を進めました。また材料投入や次工程への搬送・仕分けの自動化システムにも取り組みました。そうした自動化システムは自社工場にも導入し、現場での改善を重ねることで、ユーザー目線に立った提案の幅を広げています。

繊維機械事業で創業した村田機械は、90年の歴史の中で事業軸を5つに広げてきました。各事業が目指す市場は全く異なり、関わりがないように見えますが、同じ根本から生まれ、それぞれに活動・事業の領域を広げています。

創業当初は複雑な柄を表現するための織機用ジャカード機の専業メーカーだったところから、織機にかける糸をつくる紡績分野に事業を拡大してきました。織機の緯糸用のボビンに糸を巻く管捲機や、糸に撚りをかける撚糸機を経て、紡績の最終工程で糸をつないで巻き上げる自動ワインダー分野が拡大しました。

その後、繊維機械以外への事業拡大を目指し、培われた機械製造のノウハウを活かしてタレット旋盤を自社開発。その後米国の名門企業と提携し、自動旋盤やタレットパンチプレスの技術を導入し、両分野を中核とする工作機械事業の基盤を築き、徐々に独自技術を磨き製品を進化させました。提携は既に解消していますが、現在は両分野で量産加工から多品種少量生産対応の複合加工機まで幅広いニーズに対応しています。

一方、繊維機械の営業活動の途上で、欧米の製造工場内が工具キャビネットで整理整頓されていることに創業者が感銘を受けたことから、スイスのスチールキャビネットのメーカーと技術提携を実現し、製造を開始しました。工具だけでなく材料や部品などモノの保管・管理をカスタマイズして現場に合わせるモノづくりを学び、これが後にL&A事業の核となる自動倉庫システムの製品化につながりました。工場や配送センターのモノの流れを自動化するシステムをさまざまな業界に提供する中で、自動搬送台車の技術はクリーンルーム向けに応用され、半導体工場の搬送自動化を支えるクリーンFA事業へと発展していきました。

自動化機械で多角化を進めた一方で、工場設備の投資は景気の影響を受けやすいことから、一層の経営安定化を目指して異分野の事業開拓を図りました。通信手段として一般化した電話回線を利用し、画像伝送を行うファクシミリを米国企業から輸入・販売したのち、自社開発へと移行。オフィス向けのファクシミリを主力とする情報機器事業分野が加わりました。現在はデジタル複合機やネットワーク製品などのIT機器を扱う事業へと成長しています。

多角的な事業展開で経営基盤が安定したことは、多くのメリットを生み出します。長期的な開発に挑戦できることもその一つです。たとえば繊維機械事業において、自動ワインダーに続く柱となるVORTEX精紡機は、開発から本格的なヒットまで約30年を要しましたが、単一事業であれば長年の不採算で撤退もあり得たところ、継続を後押ししたのは他事業でバランスがとれる事業基盤の安定があったからです。

異なる事業間のシナジーも大きな強みです。人材が事業部を超えて活躍できることに加え、技術や商流、ブランドを共有することで、他の専業メーカーにはない独創的な開発やマーケティングが可能となっています。シナジーを生み出しやすくするために、要素技術開発やモノづくり、事業支援、ITインフラ整備等を事業部横断組織(本部制)としてリソースを集中させています。

市場変動に左右されにくい体質を備え、お客さまに寄り添う自動化・省力化ソリューションの追求の姿勢がどの事業にも共通すると同時に、専業メーカーにも負けない、異分野の技術や発想を融合した豊かなモノづくりの土壌があります。ムラテックはこれからも市場や社会の変化に多面的に向き合い、5つの事業が生み出すシナジーを活かして世の中にない製品やサービスを創造します。

ムラテックの製品はお客さまのビジネスの根幹を担う重要な設備です。だからこそ私たちは、時代ごとに最適なカスタマーサポートを模索してきました。

出発点となった繊維機械は、据え付け後も安定稼働やオペレーター教育など現地でのサポートが必要で、紡績業が拡大するにつれて国内から海外へとサービス拠点を広げ、現地でのサービスエンジニア育成を通じて、技術力の向上と現地対応力の強化に取り組んできました。1972年の香港拠点設立に始まり、1974年のムラタ・オブ・アメリカ(現ムラタ・マシナリーUSA)、1981年にイギリス・マンチェスターに設立したムラタ・マシナリー・ヨーロッパ(後にドイツへ移転)など、海外拠点は東南アジアや中東も含めて現在20カ国に広がりました。

物流システムや工作機械のアフターサポートにおいては、それぞれ分社化を進め、トラブル発生時には迅速に対応可能な体制を構築してきました。2000年にはこれらを統合し、ムラテックCCSを設立。トラブル対応だけでなく、日常的な保守や予防保全をはじめ、お客さまの多様なニーズに対して、よりきめ細やかに対応することで、高い信頼を獲得しています。また、海外でも、繊維機械が先に設立したサービス拠点が、後に進出した他の事業のアフターサービス体制の迅速な構築に寄与するなど、複合事業を持つ強みがカスタマーサポートに活かされています。

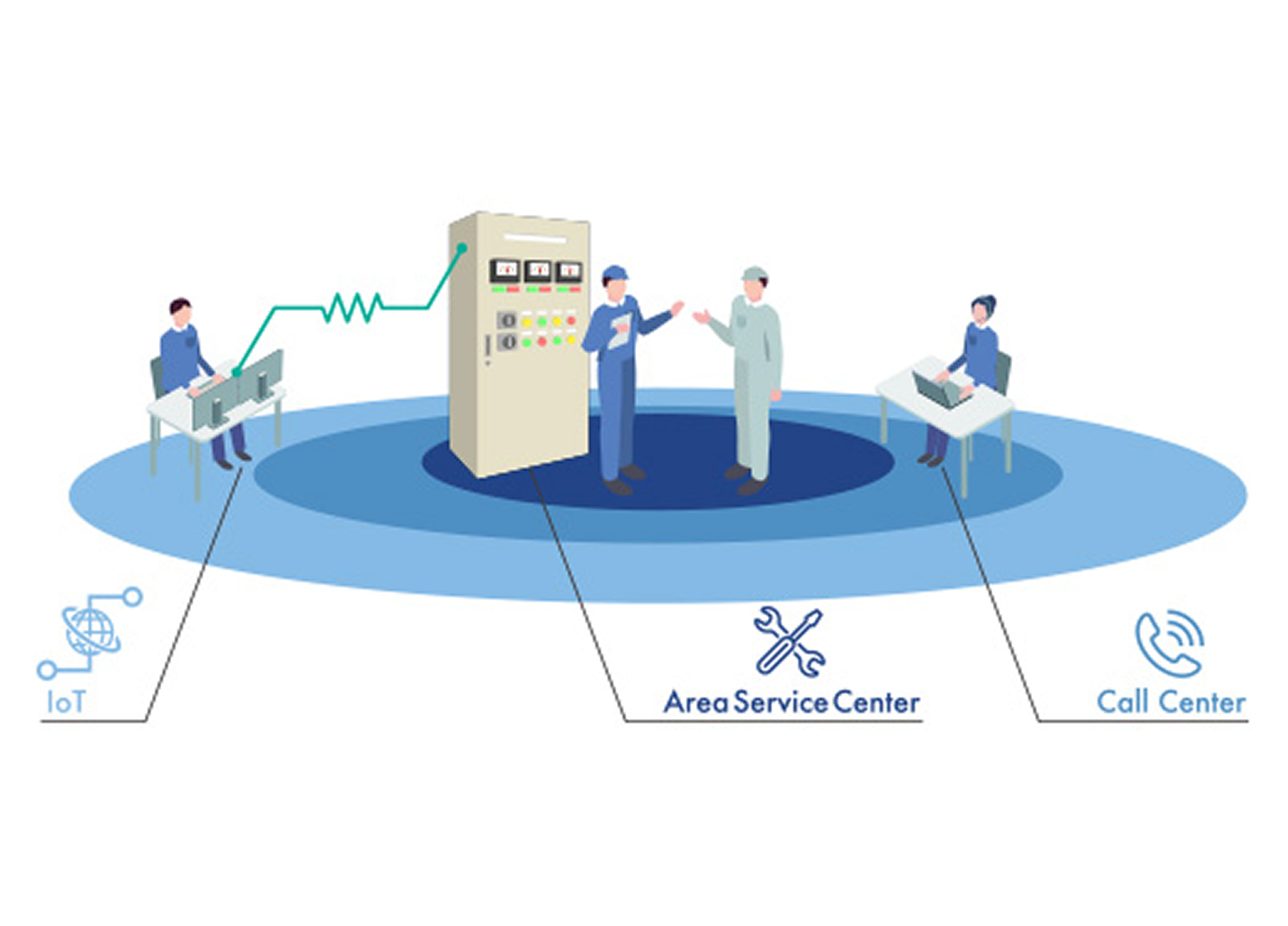

情報機器事業では、国内各地にファクシミリの販売・サービス拠点を置くムラテック販売(現ムラテックフロンティア)を1994年に設立。各地のインフォメーションセンター(コールセンター)を集約することで、よりきめ細やかで分かりやすい対応を実現しました。この取り組みは、特に中小規模企業のお客さまが多いネットワーク製品など、IoT分野のアフターサービスにも活かされています。

ムラテックCCSでも、24時間365日対応が必要な物流システム分野において、犬山事業所内のムラテック・グローバルパーツセンター(MGPC)に全国各地のコールセンターを集約し、お客さまに安心をお届けしています。

Face to Faceのサポートやコールセンターは、トラブルの事後対応が中心ですが、お客さまから強く求められるのは、設備を止めないために、トラブルを未然に防ぐこと。定期点検による予防保全や、設備の常時監視でトラブルの予兆を察知する予知保全がより重要になっています。

トラブル予知のため設備の稼働情報を収集・分析する技術は、製品開発時に組み込むことで効果を発揮できます。繊維機械では、1991年に紡績工場の稼働情報を集中管理するコンピューター統合生産(CIM)システムを開発。1996年のVisual Managerを経て、安定稼働と生産効率アップに役立つムラテックスマートサポート(MSS)へ進化を遂げています。L&Aでは倉庫管理システム(WMS)や各機器の制御システム、現場を可視化するセンシングデバイスなどを活用しトータルに遠隔監視する「Muratec E-LOGICS」を展開。また、情報機器事業のセキュリティ機器「GriDRIVE」をL&Aのお客さまの物件に設置し、稼働データを安全に収集し遠隔監視や保守を行っています。工作機械でも、後付けデバイスで予知保全ができる「プライマリドクターサービス」を2024年にリリースしました。

Face to Faceサポートの安心感をいつでも・どこでも。止まらない設備の実現のための、製品開発と一体のカスタマーサービスが私たちの強みです。

1935年に京都で創業して以来、村田機械は全国に生産拠点を展開してきました。戦中・戦後の生産品目の拡大に伴い、市内で本社を移転。ジャカード機や管巻機をはじめ多くの繊維機械の製造を手がけました。

転機となったのは1961年、13万坪の敷地を確保して臨んだ愛知県・犬山事業所の開設です。翌年に社名を「村田繊維機械」から現社名に変更し、多角事業を展開する産業機械メーカーとして一歩を踏み出した時期でした。1962年に操業後、繊維機械、工作機械、物流機器、ファクシミリと生産品目を拡大し、主要部品の加工も事業所内で行っています。

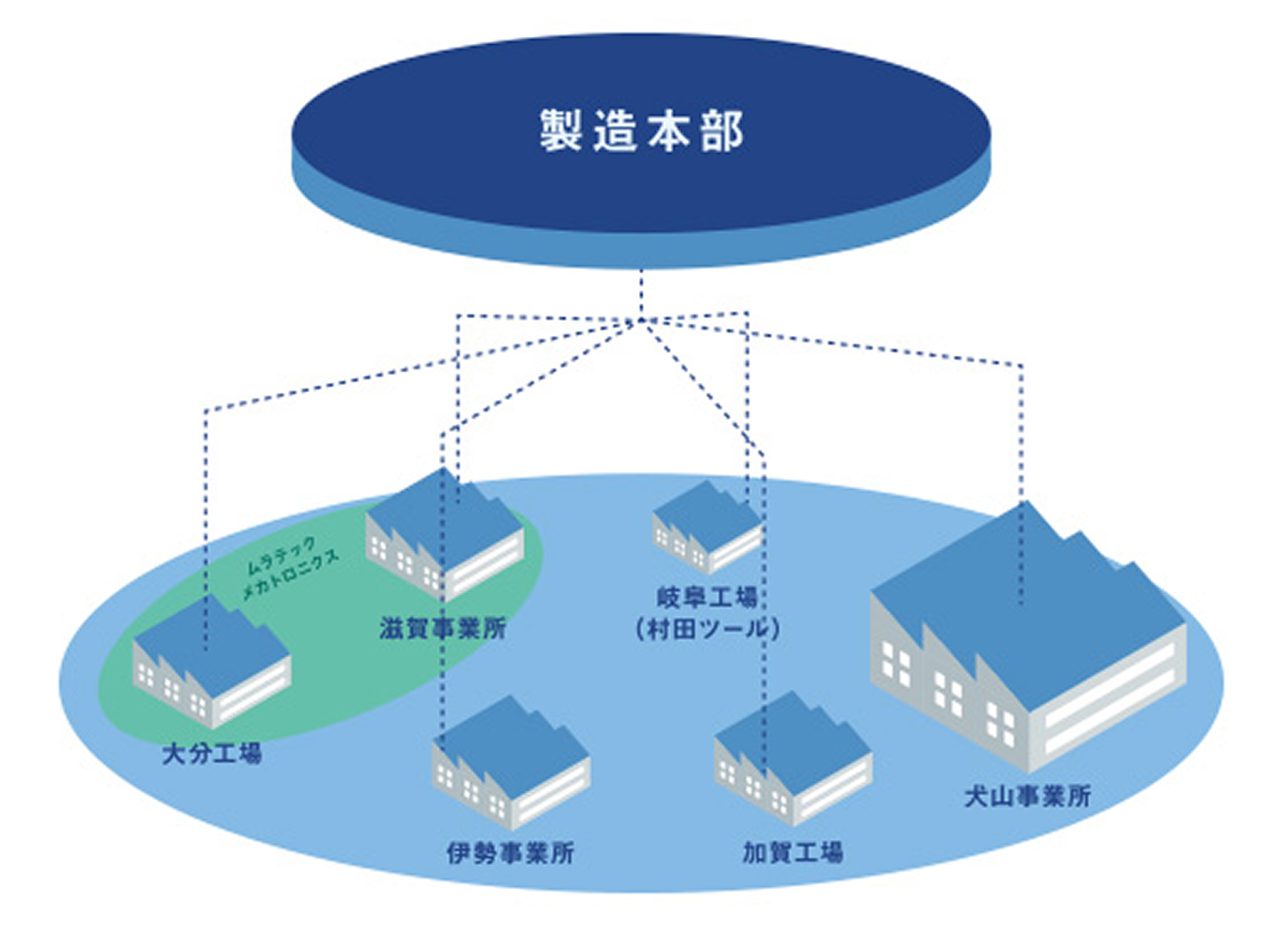

また、1973年には自動ワインダーに特化した加賀工場、1981年に関東市場向けの物流機器を生産する関東工場や、ファクシミリの量産を目的とした大分工場(1988年)、タレットパンチプレスの金型専門工場を犬山にほど近い岐阜県内に開設(1990年)するなど、全国に生産拠点を拡大してきました。繊維機械の周辺機器生産のため設立された竜王工場(1974年)では、各工場の中継地となる地の利を生かして、産業機械やファクシミリのコアモジュールである電装品を手掛け、現在では大分工場と統合して各事業共通の電装品生産や機械組立を手掛けています。2009年に買収したアシストテクノロジーズの半導体工場向け搬送機器の生産工場を引継いだ伊勢事業所は、クリーンFA事業の需要増への対応のため、2018年に現在地に移転しました。

一時期は、各市場の拡大を受けてブラジル、ベルギー、中国(上海)など海外にも生産工場を設立しましたが撤退・縮小し、現在は国内中心のモノづくりを行っています。

「ムラテックらしいモノづくり」の背景には、各工場の異なる生産方式の特性を互いに活かしたシナジーがあります。繊維機械・情報機器・クリーンFAの量産型のモノづくりから、カスタマイズ性が高く個別生産の物流システム、量産と個別生産の混合型の工作機械など、各工場では製品の形状や生産量に合わせたモノづくりを成熟させてきました。

1970年代には品質向上を目指すQCサークル活動がスタートし、各工場の職場単位の活動から全社大会を目指して競い合う、切磋琢磨する風土が醸成されました。この活動は現在も小集団活動として継続しています。

1980年代には、工場の自動化を推進するフレキシブル・マニファクチャリング・システム(FMS)を犬山工場の部品加工部門(NCセンター・板金加工・単品加工)に導入。自社の工作機械や物流システム製品を活用した生産工場自動化のモデルケースを謳いました。FMSの思想は現在も受け継がれ、現在も各工場で自動倉庫や無人搬送車を活用した加工ラインの自動化を進めています。また、2000年代には、不況を乗り越えるためモノづくりの上流から下流までを見直し生産革新を行うプロジェクトが工作機械・L&Aを中心に進められ、人材やノウハウの交流などのシナジーにより全社のモノづくり品質の底上げにつながりました。

2002年、全事業の製造部門を統合して製造本部を設立。これまで工場・事業単位で進められてきたノウハウや工数の共有を会社全体で部門横断的に促進できるようになりました。取り組みの1つとして、各工場を巡回して行われる業務改善報告会では、改善の取り組みを定期的に共有し、新たなシナジーを生み出す土壌となっています。また、複数の生産拠点を持つことで、各事業の市況による生産量変動に柔軟に対応し、有事には別工場で生産継続できるBCPにも寄与しています。

現在の重要な課題は、モノづくりのDX推進に向けた、ベースとなる情報システムの統一です。各事業・工場で別に管理されてきた、生産計画や設計・製品仕様データなどを統合管理するプロダクト・ライフ・マネジメントシステム(PLM)や、上位の基幹システム(ERP)の導入を進めています。これまで培ってきた多様な生産方式と最新のデジタル技術を融合することで、ムラテックらしい「高品質で安全なモノづくり」をさらに発展させていきます。