- GMICS

- プラスチック成形

- 生産性向上

- 見える化

- 稼働監視

- 品質向上

- 量産管理

ベテランの経験に頼った手書きの生産計画をシステム導入で一新。自動化で効率UPし社員一人ひとりが挑戦できる環境を整え、会社の成長を目指します。

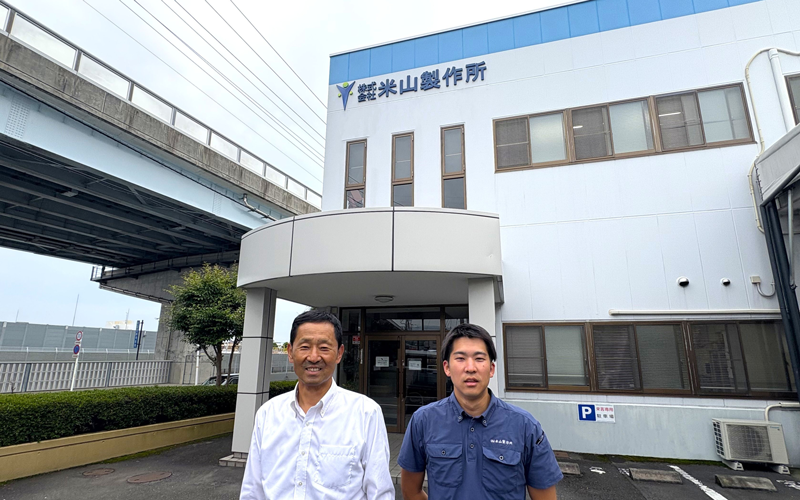

株式会社米山製作所

代表取締役社長 米山 忠弘 様

専務取締役 米山 清文 様

総務部 経営管理課 課長 山田 千秋 様

- 業種

- プラスチック成形

- 所在地

- 〒411-0941 静岡県駿東郡長泉町上土狩188-1

- 設立

- 1967年4月(創業)

- 従業員数

- 98名

- 事業内容

- プラスチック製品の成形加工・設計、金型設計・製作

- ホームページ

- https://www.yoneyama-ss.com/

- 代表者

- 代表取締役社長 米山 忠弘 様

50年以上の技術と経験で、自動車からアミューズメント部品、医療機器部品に至るまで顧客の期待に応えて多彩な製品を手掛ける企業です。

米山製作所様は1967年に自動車部品のパイプ曲げ加工で創業されました。以来、一貫して“ものづくり”に真摯に向き合いながら、時代のニーズに応じて柔軟に事業領域を拡大してこられました。1970年代にプラスチック成形加工業を開始され、その後も技術と設備を磨きながら、多様な分野の製品を製造されています。

現在はプラスチック成形加工業を主軸に、金型設計・製作から自動車関連部品、アミューズメント部品、さらには医療機器部品に至るまで幅広い製品を手掛けられています。

最初にMICS7を導入いただいたのは2017年。会社の急成長に伴い、従来の経験に頼った手書きでの生産管理に限界を感じられてのご決断でした。その後も順調に事業拡大を続けられ、5年後には販売管理と生産管理をシステム統合してさらなる効率化を図ることを目的に、GMICSへとシステムを移行されました。

-

導入製品

-

GMICS

-

導入効果

-

長年、生産計画や在庫管理はベテラン社員の経験による手作業に依存しており、追加注文のたびに計画を立て直すなど大きな負担がかかっていました。2010年代に事業の多角化とともに急成長を迎え、それまでのアナログな生産管理業務に限界を感じてシステムの導入を検討。成形業をよく理解している仕組みを備えたMICS7を選びました。

導入後は、生産計画や稼働率・不良率などの情報が自動で収集・共有されるようになり、生産効率が大きく向上。取引先とも正確なデータを共有できるようになり信頼向上につながりました。さらにGMICSに移行後は債権債務から在庫、生産の流れまで含めた情報を一元管理可能になり、経営判断を迅速かつ的確に行えるようになったのも大きなメリットです。

導入前の課題

ベテランの経験と手作業に頼っていた生産管理を脱却。成形業に強いシステムということが導入の決め手に。

以前は生産計画の立案や生産実績の確認をほぼ手作業で行っていました。ベテラン社員が経験を元に段取りを考え、手書きで計画を調整していたのです。しかし、事業の多角化が進むにつれ取扱品目も多くなり、受注の追加や変更も頻繁になってきたことで人手での管理に限界が来ていました。

そこで生産管理システムの導入を検討する中で出会ったのがムラテックでした。以前からムラテックの自動倉庫を利用しており名前は知っていましたが、生産管理システムも手掛けているとは知りませんでした。展示会でムラテックのブースを見かけたので話を聞いてみたところ、成形業の特性をよく理解したシステムだと実感。一度はシステム会社にスクラッチで開発を依頼することも検討しましたが、成形業に精通した企業が提供する生産管理システムであることが決め手となり、ムラテックでの導入を決断しました。

解決策と効果

MICS7導入で生産計画と生産状況の見える化を実現して生産効率を向上。さらに統合型システムGMICSへの移行により、現場だけでなく経営面でも情報の見える化が進み、経営判断の迅速化に役立っています。

MICS7を導入して最も大きな変化は、生産計画を始めとする生産に関わる情報が社員全員で共有できるようになり、3M(ムリ・ムダ・ムラ)を低減できた点です。以前は生産管理担当者の頭の中にしかなかった生産計画のノウハウが、今では社員全員が画面を通じて確認・調整できるようになり、現場の負担が減りました。

また、これまで手書きで集計していた稼働率や不良率などの記録が自動でデータ化されるようになったのも大きな効果です。稼働時間や停止時間、生産数、不良数をリアルタイムかつ正確に把握できるようになり、改善点の発見が容易になりました。それだけでなく、取引先を工場に招いた際に正確な稼働率をデータとして示せるようになり、自社の信頼向上にもつながっています。

GMICSへ移行してからは、それまで使用していた簡易的な会計システムへの在庫や出荷データの二重入力の手間を解消できました。お金の流れも正確に“見える化”されたことで、過去の生産数や稼働実績と照らし合わせて経営の基盤データとして活用できるようになっています。その結果、経営判断をより迅速かつ的確に行えるようになったのも大きなメリットです。

今後の展開

現場の自動化・省力化により、社員一人ひとりが挑戦し成長できる環境を整え、会社全体の変化と成長を目指します。

事業を今後も成長させていく上で、より少ない労力で成果を最大化できるようにしていきたいと考えています。無駄な作業に追われるのではなく、自動化できる部分はシステムやロボットに任せ、人は人にしかできない“ものづくり”に集中できる環境を整えていきたい。特に管理業務はできるだけシステムで効率化していきたいと思っています。

会社全体がこれからも変化と成長を続けられるように、未来を担う若い社員が新しいことに思い切って挑戦できる環境をつくることが何より大切だと考えています。

GMICSは、そうした挑戦や成長を支える基盤となる重要なシステムです。導入によって、それまで一部の担当者しか把握できていなかった生産情報が、全員で共有できる「共通の基盤」となりました。その結果、若い社員も的確に状況を把握し、主体的に行動できるようになっています。今後も変化を続けながら、社員一人ひとりが成長を実感できる会社を目指していきたいと考えています。

導入製品「GMICS」のカタログはこちら