- MICS7

- プラスチック成形

- 生産性向上

- 見える化

- 稼働監視

- 品質向上

- 量産管理

MICS7で生産計画の最適化と稼働状況の見える化を実現し、改善スピードが向上。より確実にお客様の期待に応えられる筋肉質な体制になりました。

東新プラスチック株式会社

代表取締役 髙橋 様

- 業種

- プラスチック成形

- 所在地

- 〒192-0032 東京都八王子市石川町 2972番地11

- 設立

- 1961年7月

- 従業員数

- 30名(2025年8月現在)

- 事業内容

- 合成樹脂成形加工、金型の設計・製作

- 代表者

- 代表取締役 髙橋 誠 様

温度変化に影響されやすい樹脂をも高精度に成形する技術力と、350社超のネットワークを活かすワンストップ体制で多様なニーズに応えるメーカー。

東新プラスチック株式会社は、産業機器向け精密樹脂部品の成形を得意とされるメーカーです。温度変化に影響されやすいポリエチレンやポリプロピレンなどの汎用樹脂素材を高精度に成形する技術力と、350社以上のネットワークを活用した柔軟なワンストップ体制を強みとして、多品種小ロットから大量生産まで幅広く対応し、月産300万個を超える製品を顧客へ安定供給しておられます。

2012年の新工場稼働を機に最新設備の導入や生産環境の改善を進め、品質・納期・コスト全方位での競争力強化を図ってこられました。高精度部品の需要拡大に応えるべく生産能力と品質保証体制の両立を推進する中で、生産効率の向上と現場情報の「見える化」を目的としてムラテックの現場管理システム「MICS7」を導入されました。

-

導入製品

-

MICS7

-

導入効果

-

新工場稼働時に導入した生産管理システムは、成形機の負荷や段取り替えを無視した計画しか組めないのが難点でした。そのため同一製品を複数機で重複生産するという非効率や、記録の手書きによる情報活用の遅れが生じており、改善策を探す中でMICS7に出会いました。実際の導入企業を視察して「これなら現場を変えられる」と確信。社内の意識を揃えて導入に踏み切りました。

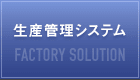

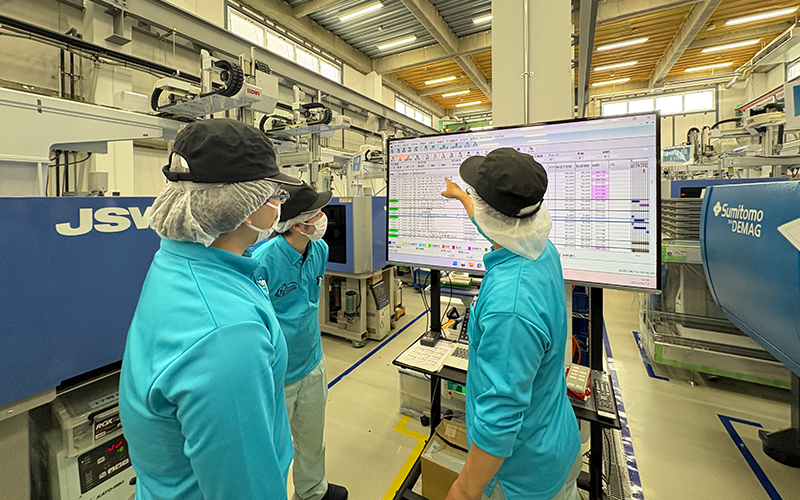

導入後はガントチャートで負荷と受注を見ながら即座に計画を組み替えられるようになり生産性が向上。データを元に社内会議で改善点を議論する仕組みも根づきました。機械の稼働状況が色別で分かる画面は異常の早期発見に直結し、トラブル対応のスピードも格段に改善。QCD向上に効果を上げています。

導入前の課題

生産調整と手書きの記録管理で現場の負担が大きくなる中、展示会でMICS7に出会い、実際の導入企業も視察して“これならいける”と確信しました。

新工場立ち上げ直後に導入した最初の生産管理システムは、受発注と簡単な生産の管理が行えるものでしたが、プラスチック製品の製造に特化したものではなかったため、生産管理の機能には物足りなさを感じていました。成形機の負荷や段取り替えを考慮せずに積み上げ方式で生産計画を組むしかなく、同じ製品を別の成形機で何度も生産するといった非効率が発生し、現場の負担も増大。結果として納期遅延につながることもありました。また生産記録は手書きで管理していたため、過去実績の参照や不良発生原因の特定に時間がかかっていました。

こうした課題の解決策を探して訪れた展示会でムラテックのMICS7に出会い、ガントチャートによる直感的な計画機能や、成形機メーカーを問わない自動実績収集機能などに魅力を感じました。そこで社内の主要メンバーと一緒に、以前からお付き合いのあるMICSユーザー・セイコーレジン様を訪問。現場での活用ぶりを実際にこの目で見て、「これなら課題解決につながる」と我々自身が意識を統一した上で導入を決断しました。

解決策と効果

扱いやすいガントチャートで計画調整が容易になり、生産効率が大幅に向上。異常を見逃さず、データを活かした改善への議論が進むようになりました。

MICS7導入時点でマスタは既に整備できていたので、既存システムとのデータ連携をムラテックに支援してもらいながら、現場のキーパーソンである工場長が旗振り役となって比較的スムーズに導入を進めることができました。

運用開始後は、ガントチャート画面で受注と機械負荷を確認しながらドラッグ&ドロップ操作で簡単に生産計画を調整できるようになりました。段取り替えを最適化でき、生産効率と納期遵守率が向上。またメーカーを問わず成形機の稼働実績を自動収集できるようになったことで記録の手書き作業が不要に。従来は目の前で発生した問題にその場で対応するという仕事の進め方でしたが、データを元に情報共有と改善検討を行う定期会議を実施できるようになり、現場の改善スピードが加速しました。さらに夜間も含めた成形機の稼働実績を時系列で色別に分かりやすく確認できるようになったことで、異常を見落とさなくなりました。またRPAとの組み合わせで既存システムとMICS7間のデータ連携も自動化し、担当者の残業時間を低減。働きやすい環境づくりにも貢献しています。ユーザー要望を反映した機能改善など、長期的な運用におけるムラテックの対応力も評価しています。

今後の展開

規模の追求より中身の充実を第一に、幅広いネットワークを活かした付加価値提案で顧客の期待に応え続ける。築き上げた基盤を次世代へとつなげていきます。

経営においては、規模の拡大よりも中身の充実を重視しています。中身が伴えば結果は自然と付いてくる。それが私の信念です。その実現のため、プラスチック成形の枠にとらわれず幅広い分野の知識や情報を吸収し、そこから派生する新たな需要や付随する仕事を取り込める体制づくりを進めてきました。お客様の求める仕様に応えるだけでなく、「こうしたらもっと良くなる」という提案まで含めて提供する。350社を超えるネットワークを構築し、ワンストップ対応で付加価値を高めてお届けする。その積み重ねが安定的に利益を生み出す力になっています。

一方で、導入した設備やロボットに対して人のスキルや体制が追いつかず、現場が少し足踏みしている面も否めません。せっかくの先進設備を最大限に活かすためには、もう一段のレベルアップが必要です。今後は隣接地への新工場建設構想を進めるとともに、新たに加わったメンバーが持つ新鮮な発想や行動力を取り込み、組織全体に新しい風を吹き込んでいきたいと考えています。

振り返れば、先代から事業を引き継いだ当初は経営基盤の立て直しから人材育成まで課題が山積みでした。それでも四半世紀かけて一歩ずつ改善を重ね、筋肉質で柔軟な企業体質を築き上げてきました。こうして培った基盤を土台に、次世代へしっかりとバトンを渡していきたいと考えています。

導入製品「MICS7」のカタログはこちら