製品情報

MF3048HL / MF30510HL

ファイバーレーザパンチプレスMF3048HL /MF30510HL

タレットパンチプレスから進化したムラテックのファイバーレーザパンチプレス

MF3048HL / MF30510HL はサーボモータ式タレットパンチプレスMOTORUMシリーズをベースに、ファイバーレーザ複合加工機で培ったファイバーレーザ技術を融合させました。

- 製品製作リードタイムの短縮

穴あけや切断に加え、成形加工やタッピング装置 (オプション)などタレットパンチプレスならではの工程を集約することで、工程数と工程間仕掛かりの削減により、製品製作リードタイムを短縮します。 - 高品質・高精度加工

パンチング加工では公差付きの高精度穴加工をおこない、追い抜き継ぎ目の許されない高品質部分はレーザで加工します。 - 材料歩留まりの向上

多数個取り加工では外周切断をレーザ加工することでタレットパンチプレスに比べ材料歩留まりを向上できます。 - 低ランニングコスト

小径穴加工や、角穴加工などレーザ加工の一部をパンチング加工に置き換えることにより、レーザ加工専用機に比べて低ランニングコス トとなります。 - 作業環境(騒音)の改善

大口径工具での打ち抜き加工をレーザ加工に置き換えることでタレットパンチプレスで問題となる加工騒音を低減できます。 - 機会損失の防止

保有金型でパンチング加工できない部分はレーザ加工に置き換えることで金型納期に依存されず、ビジネスチャンスを逃しません。

成形加工

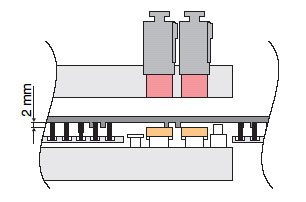

| 成形金型UP/DOWN機構 成形加工時にのみ上昇する昇降式の下型機構を採用。成形ツール使用による加工速度や加工範囲の制限を解消するとともに、ワーク裏キズの低減に優れた効果を発揮します。 |

|

| 下出しバーリング仕様(オプション) 成形加工後のワークをダイ上面から浮かせて搬送することにより、従来タレットパンチプレスが苦手としていた下出し成形加工も、ダイとの干渉による成形潰れを起こすことなく可能となりました。 |

|

タップ加工

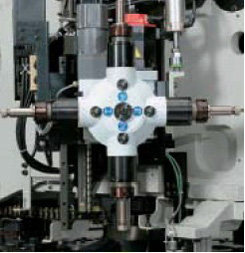

| 4軸タッピング装置 サーボモータで回転数と送り速度を同期させるリジッド方式の本格的タッピング装置です。 |

|

| 8軸タッピング装置(オプション) サーボモータで回転数と送り速度を同期させるリジッド方式の本格的タッピング装置です。 |

|

主な仕様

| MF3048HL | MF30510HL | ||

| パンチプレス部 | プレス能力 | 300 kN 30 ton |

|

| ヒットレート (25mmピッチ) | X:510 hpm Y:360 hpm | X:450 hpm Y:310 hpm | |

| タレットステーション数 | 44, 54, 56 | ||

| 早送り速度 | 125 m/min (XY同時2軸) | ||

| タップ | 4軸, 8軸(オプション) | ||

| ファイバーレーザ加工部 | 定格出力 | 3000 W , 4000 W | |

| 早送り速度 | YL:80 m/min, Z:80 m/min | ||

| 共通仕様部 | 加工範囲(X xY) | 2500 mm x 1250 mm | 3050 mm x 1525 mm |

| 最大加工板厚 | 6.35 mm | ||

| 最大積載ワーク重量 | 150 kg | ||